Công ty TNHH Thép hợp kim Xinghua Dongchang (trước đây là Nhà máy thép hợp kim Xinghua Dongchang) là nhà sản xuất thép và các sản phẩm đúc tiện ích bằng hợp kim tại Trung Quốc. Chúng tôi được thành lập vào tháng 8 năm 2006 tại Cơ sở đúc thép hợp kim Trung Quốc thuộc Kế hoạch Ngọn đuốc Quốc gia.

Trong việc sản xuất các vật đúc pallet bằng thép hợp kim, kiểm soát hiệu quả tốc độ khiếm khuyết trong quá trình đúc (như lỗ chân lông, co ngót và vết nứt) là chìa khóa để đảm bảo chất lượng và độ tin cậy của sản phẩm. Dưới đây là một số phương pháp và đề xuất kiểm soát cụ thể:

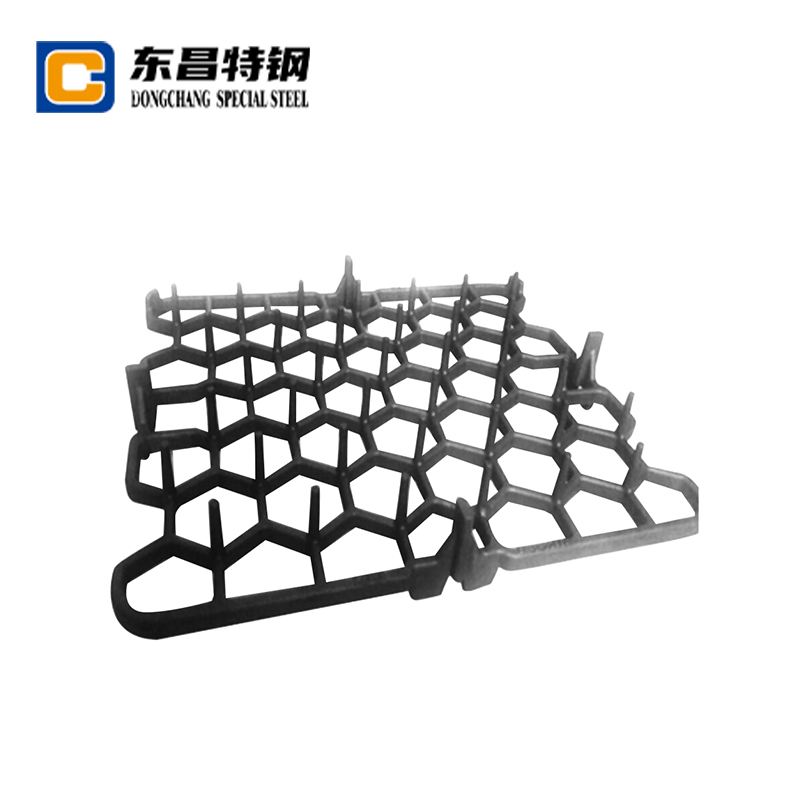

Người hâm mộ hình tổ ong hình lỗ vật liệu

1. Tối ưu hóa thiết kế quy trình đúc

Thiết kế hệ thống gating: Thiết kế hợp lý hệ thống gating và riser để đảm bảo dòng chảy đồng đều của kim loại nóng chảy và tránh nhiễu loạn và vùi dập khí. Đồng thời, sử dụng các công nghệ như sắt lạnh để kiểm soát tốc độ hóa rắn để ngăn chặn sự co ngót và co ngót.

Kiểm soát trình tự hóa rắn: Thực hiện theo nguyên tắc hóa rắn định hướng, sắp xếp hợp lý vị trí của kênh dòng chảy bên trong và quá trình rót, đảm bảo rằng phần tường dày đặc biệt cuối cùng và tránh các điểm nóng bị cô lập.

Chuẩn bị khuôn: Đảm bảo rằng khuôn sạch sẽ, khô và được làm nóng trước đúng cách để giảm sản xuất khí và ứng suất nhiệt.

2. Kiểm soát nghiêm ngặt chất lượng của nguyên liệu thô

Kiểm soát thành phần hóa học: Kiểm soát nghiêm ngặt hàm lượng của các yếu tố có hại (như lưu huỳnh và phốt pho) trong thép hợp kim để tránh các yếu tố này gây ra các vết nứt và vùi.

Kiểm tra nguyên liệu thô: Phân tích thành phần hóa học và thử nghiệm tài sản cơ học của nguyên liệu thô để đảm bảo rằng chúng đáp ứng các yêu cầu quy trình.

3. Kiểm soát quá trình tan chảy và đổ

Nhiệt độ nóng chảy ổn định: Duy trì nhiệt độ nóng chảy ổn định để tránh nhiệt độ quá cao hoặc thấp dẫn đến tính trôi chảy hoặc vùi kém trong kim loại nóng chảy.

Tối ưu hóa quy trình bầu: Sử dụng đổ chân không hoặc bảo vệ khí trơ đổ để giảm quá trình oxy hóa và trộn khí. Đồng thời, kiểm soát tốc độ và nhiệt độ rót để tránh lỗ chân lông và vùi.

4. Tối ưu hóa quá trình xử lý nhiệt

Kiểm soát thông số xử lý nhiệt: Kiểm soát nghiêm ngặt nhiệt độ và thời gian xử lý nhiệt để loại bỏ ứng suất bên trong, tinh chỉnh các hạt và cải thiện tính chất cơ học và khả năng chống nứt của đúc.

5. Kiểm tra chất lượng và phản hồi

Thử nghiệm không phá hủy: Sử dụng các công nghệ thử nghiệm không phá hủy như X-quang và thử nghiệm siêu âm để phát hiện xem có các khiếm khuyết như lỗ chân lông và vết nứt bên trong quá trình đúc hay không.

Phân tích và cải tiến khiếm khuyết: Xác định nguyên nhân gốc của khiếm khuyết thông qua phân tích thất bại và áp dụng kết quả phân tích cho sản xuất tiếp theo để tối ưu hóa quá trình.

+86-15861061878

+86-15861061878